Thiết bị thực phẩm – Các thiết bị nhiệt

CÁC THIẾT BỊ NHIỆT

1. THIẾT BỊ đUN NÓNG -CHẦN – HẤP – LÀM HÉO

1.1. Khái niệm

1.1.1. Công dụng và phạm vi ứng dụng:

1. Công dụng :

Quá trình đun nóng, chần, hấp, làm héo được sử dụng trong công nghiệp thực phẩm hoàn toàn có thể với mục tiêu sau :

– Mục đích chuẩn bị:

Bạn đang đọc: Thiết bị thực phẩm – Các thiết bị nhiệt

+ đun nóng xirô trước khi cô đặc để tăng cường quy trình bốc hơi .

+ đun nóng loại sản phẩm trước khi vào hộp ghép nắp .

+ Chần những loại quả để dễ bóc vỏ .

– Tạo điều kiện kèm theo cho những quy trình phản ứng, quy trình sinh học, lý học, thực thi thuận tiện …

– Mục đích khai thác :

+ Làm tăng năng lực thủy phân tinh bột cao .

+ Làm tăng năng lực trích ly

+ Làm tăng hiệu suất ép …

– Mục đích chế biến :

+ Làm chín loại sản phẩm, tăng giá trị dinh dưỡng và năng lực hấp thụ .

+ Làm bay hơi những thành phần gây mùi, vị lạ, có mục tiêu tẩy mùi ,

– Mục đích dữ gìn và bảo vệ .

– Mục đích triển khai xong mẫu sản phẩm .

2. Phạm vi ứng dụng : Khá thông dụng .

– Trong công nghiệp sản xuất đồ hộp rau quả .

– Trong công nghiệp sản xuất đường .

– Trong công nghiệp chế biến cây nhiệt đới gió mùa .

– Trong công nghiệp lạnh đông, sấy rau quả .

– Trong công nghiệp lên men .

– Trong công nghiệp sản xuất dầu, tinh dầu …

1.1.2. Phân loại:

Các thiết bị đun nóng, chần, hấp và làm héo hoàn toàn có thể phân loại theo những cách sau :

1. Theo phương pháp thao tác :

– Thiết bị thao tác gián đoạn .

– Thiết bị thao tác liên tục .

2. Theo phương pháp đun nóng

– Thiết bị đun nóng gián tiếp .

– Thiết bị đun nóng phối hợp .

3. Theo áp suất thao tác :

– Thiết bị thao tác ở áp suất thường

– Thiết bị thao tác ở áp suất chân không .

4. Theo cấu trúc thiết bị :

– Thiết bị truyền nhiệt hai vỏ .

– Thiết bị dạng khung bản, dạng ống chùm, ống bọc ống …

– Thiết bị kiểu thùng quay, kiểu băng tải, kiểu trục xoắn …

1.2. Thiết bị đun nóng

1.2.1. Thiết bị đun nóng hai vỏ làm việc gián đoạn:

Đây là loại thiết bị thao tác ở áp suất thường. Thường dùng để đun nóng nước, những loại dung dịch dùng để chần ( dung dịch muối, dung dịch axit nitric .. ), những dung dịch để rót vào hộp ( dung dịch đường, nước pha … ), trong sản xuất bia … chất tải nhiệt là hơi nước bão hòa, truyền nhiệt gián tiếp .

* Phân loại :

– Thiết bị hở có hoặc không có cánh khuấy

– Thiết bị kín có hoặc không có cánh khuấy

* Ưu điểm của thiết bị :

– Cấu tạo đơn thuần, quản lý và vận hành thuận tiện .

– Sử dụng được cho nhiều loại mẫu sản phẩm .

* Nhược điểm :

– Áp suất hơi thấp, sự phân bổ nhiệt không đều .

– Bề mặt truyền nhiệt không lớn, nên thời hạn đun lâu .

– Làm việc gián đoạn .

* Cấu tạo và nguyên tắc thao tác :

Hình 7.1 : Thiết bị đun nóng hai vỏ không có cánh khuấy

a ) Sơ đồ nguyên tắc thiết bị đun nóng 2 vỏ

b ) cấu trúc bình ngưng tụ

Thiết bị có vỏ bên trong tiếp xúc với thực phẩm nên được sản xuất bằng thép không rỉ, hoặc thép có lớp men chống ăn mòn, còn vỏ ngoài được làm bằng thép hay gang, và thường được bọc ngoài một lớp cách nhiệt .

– Nguyên tắc thao tác :

Hơi nước theo van vào phòng hơi ( 1 ) truyền nhiệt cho loại sản phẩm qua mặt phẳng trao đổi nhiệt ( 4 ), khí không ngưng được xả định kỳ theo van ( 2 ), còn nước ngưng được tháo qua van xả nước ngưng hoặc qua bình ngưng 5 .

Bình ngưng tụ ( 5 ) thao tác như sau : Khi thân ( 3 ) ( hình 7.1 b ) tập trung chuyên sâu được một lượng nước ngưng nào đó thì phao 2 nối tiếp với van thoát 4 được nâng lên theo hướng vào cốc 1 và những lỗ thoát mở ra để tháo nước ngưng. Khi tháo được một phần nước ngưng ra ngoài thì phao sẽ hạ xuống và đậy kín lỗ tháo nhưng không cho hơi thoát ra khỏi ống tháo .

Để tăng cường năng lực truyền nhiệt và đun nóng đều, hoàn toàn có thể sử dụng thiết bị đun nóng 2 vỏ có cánh khuấy như hình 7.2, những dạng cánh khuấy có cấu trúc khác nhau phụ thuộc vào loại mẫu sản phẩm cần đun nóng trong thiết bị

Hình 7.2 : Nồi nấu hai vỏ có cánh khuấy .

|

Với cấu trúc và nguyên tắc thao tác tựa như, trong nhà máy sản xuất bia người ta dùng nồi đun hoa houblon để đun sôi dung dịch đường với hoa houblon nhằm mục đích trích ly chất của hoa ( hình 7.3 ) . |

1.2.2. Thiết bị đun nóng hai vỏ làm việc liên tục (ở áp suất thường) .

Thường sử dụng để đun nóng những dung dịch có độ nhớt lớn. đây là loại thiết bị thao tác liên tục, có hiệu suất lớn .

1. Cấu tạo : ( hình 7.4 )

Hình 7.4. Thiết bị đun nóng 2 vỏ thao tác liên tục

2. Nguyên tắc thao tác :

Thiết bị có cấu trúc dạng hình tròn trụ nằm, gồm hai vỏ ( 1 ) và ( 2 ) hệ nắp ( 3 ) hoàn toàn có thể tháo mở được. Hơi được cấp vào qua van ( 9 ) vào khoảng chừng không ( 6 ) và trụ rỗng ( 4 ) để đun nóng, nước ngưng được tháo qua van tháo nước ngưng ( 10 ). Dung dịch đi vào cửa nạp ( 7 ) nhờ cánh xoắn ( 5 ) chuyển dần vào trong thiết bị, sau khi đun nóng loại sản phẩm được tháo ra theo cửa ( 8 )

1.2.3. Thiết bị đun nóng kiểu ống:

Mục đích : để đun nóng những loại nước quả và những loại rau quả đã nghiền nhỏ. Thiết bị thao tác liên tục .

a. Thiết bị đun nóng kiểu ống chùm ( Hình 7.5 )

– Ưu điểm : Cơ cấu gọn, chắc như đinh, mặt phẳng truyền nhiệt lớn

– Cấu tạo :

1. Cửa loại sản phẩm vào 6. Ống truyền nhiệt .

2. Cửa mẫu sản phẩm ra 7. Khoảng không

3. đường hơi vào 8. Lớp bọc cách nhiệt

4. Van xả nước ngưng 9. Chân đế

5. Xả khí không ngưng 10. Nắp thiết bị .

Hình 7.5. thiết bị đun nóng kiểu ống chùm

– Nguyên tắc :

Sản phẩm vào cửa ( 1 ) được đi dích dắc trong những ống ( 6 ) và sau khi đun nóng được ra cửa ( 2 ) .

Hơi được cấp vào theo đường ống ( 3 ) và phân chia vào khoảng chừng không ( 7 ) truyền nhiệt cho những ống ( 6 ), nước ngưng được xả theo van ( 4 ), còn khí không ngưng xả định kỳ theo van ( 5 ) .

Thiết bị được bọc cách nhiệt ( 8 ), và tựa trên giá đỡ ( 9 ) .

Nắp thiết bị ( 10 ) hoàn toàn có thể tháo lắp để vệ sinh ống khi cần .

Thường chiều dài ống L = 2 m, Φ ống = 32/34 mm, tốc độ vsản phẩm = 0,2 ÷ 3 m / s

Cách chia ngăn trong thiết bị ống chùm : Khi cần tăng vận tốc của chất tải nhiệt để tăng hiệu suất cao truyền nhiệt, người ta chia thiết bị làm nhiều ngăn ( Hình 8.6 )

Thiết bị đun nóng kiểu ống bọc ống : ( hình 7.7 )

Ưu điểm :

Hệ số truyền nhiệt lớn vì hoàn toàn có thể tạo ra vận tốc lớn ở cả hai chất tải nhiệt .

Chế tạo đơn thuần .

Nhược điểm :

Cồng kềnh .

Giá thành cao vì tốn nhiều sắt kẽm kim loại .

Khó làm sạch khoảng chừng không giữa hai ống

Cấu tạo :

1. Cửa mẫu sản phẩm vào 4. Cửa hơi vào

2. Cửa loại sản phẩm ra 5. Khoảng không

3. Ống truyền nhiệt 6. Xả nước ngưng .

Hình 7.7. Thiết bị đun nóng kiểu ống bọc ống

* Nguyên tắc thao tác :

Đây là loại thiết bị thao tác liên tục, hơi và mẫu sản phẩm đi ngược chiều. Sản phẩm được bơm vào cửa ( 1 ) đi trong ống truyền nhiệt ( 3 ), sau khi đun nóng được ra cửa ( 2 )

Hơi được vào theo ống ( 4 ) và được phân chia vào khoảng chừng không ( 5 ) bọc quanh những ống truyền nhiệt ( 5 ). Nước ngưng được xả theo van xả nước ngưng ( 6 ) .

1.3. Thiết bị chần – hấp

1.3.1. Thiết bị chần – hấp trục xoắn:

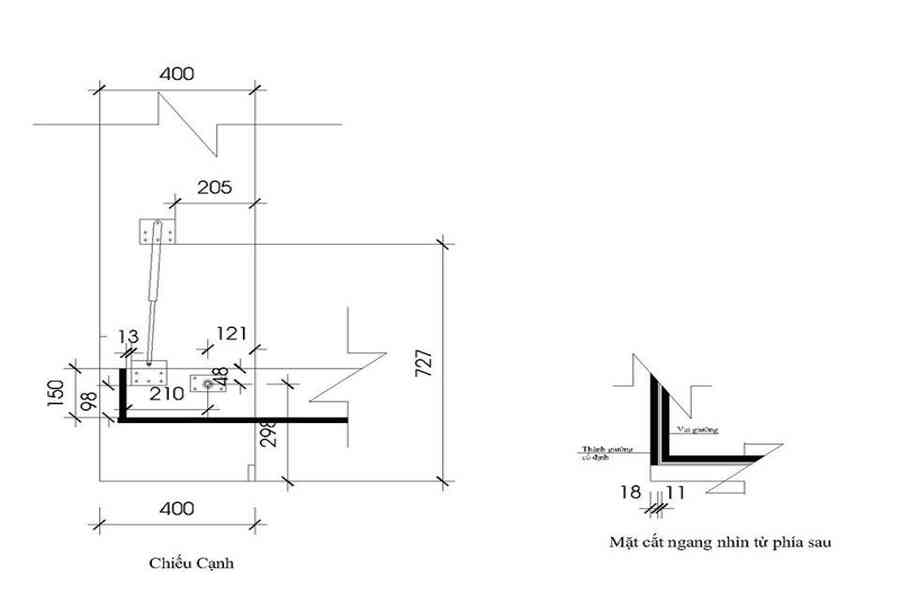

1. Cấu tạo : ( Hình 7.8 ) .

2. Cửa nguyên vật liệu vào 4. đường ống cấp hơi

3. Cửa nguyên vật liệu ra 5. đường ống cấp nước, dung dịch

4. Trục xoắn rỗng 6. Bộ phận truyền động .

5. Nguyên tắc thao tác :

Nguyên liệu cần chần vào phểu nhận ( 1 ) nhờ trục xoắn ( 3 ) chuyển dần đến cửa tháo ( 2 ). Trục xoắn ( 3 ) rỗng và có đục lỗ, hoạt động nhờ hệ truyền động ( 6 ). Nước hoặc dung dịch chần được cấp vào theo đường ống ( 5 ). Hơi cấp vào theo đường ống ( 4 ) vào trục xoắn ( 3 ) thoát qua những lỗ trên trục và đun nóng trực tiếp dung dịch chần .

Thiết bị thao tác liên tục, ở áp suất thường .

Hình 7.8. Thiết bị chần hấp kiểu trục xoắn

1.3.2. Thiết bị chần băng tải:

– Cấu tạo :

1. Cửa nguyên vật liệu vào 5. Vòi nước rửa

2. Băng tải 6. Cửa nguyên vật liệu ra

3. Thùng chần 7. đường nước cấp

4. Ống hơi 8. đường nước xả .

Hình 7.9. Thiết bị chần băng tải

– Nguyên tắc thao tác :

Nguyên liệu vào cửa nạp ( 1 ) và được luân chuyển trên băng tải ( 2 ) trong thùng chần ( 3 ) có chứa nước nóng hoặc dung dịch chần nóng. Băng tải ( 2 ) được cấu trúc bằng dây xích truyền động trên có gắn những lá sắt kẽm kim loại ghép có gờ ngang để giữ mẫu sản phẩm, hoặc lưới sắt hay gàu chứa vật tư .

Thùng chần ( 1 ) làm bằng sắt kẽm kim loại và có nắp mở được khi thiết yếu. Dung dịch hoặc nước chần được đun nóng nhờ những ống phun hơi ( 4 ) đặt ở giữa hai nhánh băng tải .

Vật liệu sau khi chần hoàn toàn có thể được làm nguội hoặc rửa sạch nhờ mạng lưới hệ thống vòi rửa ( 5 ). Sản phẩm sau khi chần được ra ở máng ( 6 ), thường máng có độ nghiêng 400 .

Nước vào thiết bị theo đường cấp ( 7 ), khi cần mở xả nước hoặc dung dịch khỏi thiết bị theo đường ( 8 ) .

1.3.3. Thiết bị chần kiểu thùng quay:

Dùng để chần những loại nguyên vật liệu có kích cỡ nhỏ và thời hạn chần tương đối lâu như : đậu côve …

1. Cấu tạo : Hình 7.10

1. Thùng quay 4. Trục quay phụ

2. Lá kim loại 5. Thùng chần

3. Bánh xe đỡ 6. Ống phun hơi .

Hình 7.10. Thiết bị chần kiểu thùng quay

2. Nguyên tắc thao tác :

Vật liệu được vào thùng quay ( 1 ) làm bằng thép lá, trên mặt phẳng có đục lỗ φ = 3 ÷ 4 mm, bên trong thùng có gắn những lá sắt kẽm kim loại ( 2 ) theo hình xoắn ốc từ đầu đến cuối thùng để chuyển vật tư từ đầu đến cuối thiết bị, thùng quay được đặt trên những bánh xe đỡ ( 3 ) và quay được nhờ những trục quay phụ ( 4 ). Thùng quay được đặt trong thùng chần ( 5 ) bọc ngoài, chứa nước hoặc dung dịch chần và được đun nóng nhờ mạng lưới hệ thống ống phun hơi ( 6 ) đặt phía dưới .

1.3.4. Thiết bị hấp băng tải:

1. Cấu tạo : Hình 7.11 : Sơ đồ máy hấp băng tải dùng để hấp chè

1. Bộ phận gạt chè 6. Buồng làm lạnh

2. Hệ thống ống hơi 7. Băng chuyền làm nguội

3. Buồng hấp 8. Máng chứa chè

4. Ống thoát hơi 9. Giá đỡ

5. Ống thổi không khí lạnh 10. Băng chuyền hấp chè

Hình 7.11. Sơ đồ máy hấp nguyên vật liệu chè

2. Nguyên tắc thao tác :

Vật liệu nhờ bộ phận gạt ( 1 ) để phân bổ đều ở băng chuyền hấp chè ( 10 ) được đặt trong buồng hấp ( 3 ). Hơi nước được phun vào phòng qua mạng lưới hệ thống ống phun hơi ( 2 ) và hơi ẩm được thoát ra ống ( 4 ) .

Sau khi ra khỏi phòng hấp chè được rơi xuống băng chuyền ( 7 ) đi vào phòng làm nguội ( 6 ), tại đây không khí lạnh được thổi vào qua mạng lưới hệ thống ống ( 5 ) nhờ quạt ly tâm, sau đó vào máng chứa ( 8 ) .

Thường tốc độ băng chuyền 2 m / phút, thời hạn hấp khoảng chừng 2 phút .

1.4. Thiết bị làm héo

1.4.1. Khái niệm:

– Công đoạn làm héo được sử dụng trong sản xuất chè đen, chè xanh, trước khi qua những quy trình tiếp ( vò, sấy, lên men … )

– Thiết bị thao tác liên tục, sử dụng không khí nóng để làm héo chè nguyên vật liệu .

+ Ở sản xuất chè đen, làm héo nhằm mục đích mục tiêu giảm hàm lượng ẩm trong nguyên vật liệu từ 75 – 80 % xuống còn 60 ÷ 65 % để chè trở nên mềm, tạo điều kiện kèm theo cho quy trình vò, lên men tiếp theo. Công đoạn này sử dụng không khí nóng 42 ÷ 470C. với nhiệt độ 20 ÷ 30 %, thời hạn làm héo 1 ÷ 4 giờ .

+ Ở sản xuất chè xanh, làm héo nhằm mục đích mục tiêu diệt men vốn có trong nguyên vật liệu nhằm mục đích đình chỉ quy trình oxy hoá những chất nhất là tanin, giữ cho loại sản phẩm có màu xanh và vị chát đặc trưng. Công đoạn này sử dụng không khí nóng 170 ÷ 1900C, thời hạn diệt men 3 ÷ 6 phút .

1.4.2. Cấu tạo và nguyên tắc làm việc:

1. Cấu tạo : ( Hình 7.12 ) Thiết bị diệt men :

1. Máng chứa nguyên vật liệu 6. Quạt không khí nóng

2. Băng tải nâng 7. Ống thoát hơi ẩm

3. Bộ phận gạt đều 8. Máng hứng mẫu sản phẩm .

4. Băng chuyền diệt men 9. Buồng diệt men

5. Băng chuyền làm nguội. 10. Buồng làm nguội .

11. Thiết bị vận dụng trong xí nghiệp sản xuất sản xuất chè xanh .

Hình 7.12. Thiết bị diệt men Axian – Lominatgie

2. Nguyên tắc thao tác :

Nguyên liệu được đưa vào máng chứa ( 4 ) nhờ băng tải nâng ( 2 ) có gắn bộ phận gạt đều ( 3 ) đưa nguyên vật liệu vào thiết bị .

Đầu tiên nguyên vật liệu vào buồng diệt men ( 9 ) cấu trúc chính gồm có bốn băng chuyền ( 4 ). Tại buồng ( 9 ) không khí nóng được thổi qua những lớp nguyên vật liệu nhờ quạt ( 6 ) hút không khí nóng từ lò tạo không khí nóng. Sau đó hơi ẩm được thoát ra theo mạng lưới hệ thống ống thoát ( 7 ) và được tịch thu về lò tạo không khí nóng. Sau khi diệt men, nguyên vật liệu đến khu vực làm nguội ( 10 ) gồm ba băng chuyền ( 5 ) và rơi vào máng hứng mẫu sản phẩm ( 8 ) .

3. Ưu điểm :

– Dây chuyền sản xuất gọn, thuận tiện cho việc cơ khí hoá, tự động hoá .

– Sản phẩm có chất lượng cao, tỷ suất phế phẩm ít .

– Ngân sách chi tiêu nhân công, nguyên vật liệu, điện giảm 2,5 ÷ 3 lần .

1.4.3. Thiết bị làm béo chè:

Thiết bị thao tác dạng liên tục, sử dụng cho sản xuất chè đen ( hình 7.13 )

Hình 7.13. Thiết bị làm héo chè kiểu Marơđalâysvili

Thiết bị là một hòm sắt kẽm kim loại kín, bên trong có 5 băng chuyền phẳng theo phương nằm ngang đặt trong 5 tầng. Các tầng đều được bọc trong lưới bằng đồng thau để chè héo khỏi bay, băng chuyền chỉ thao tác mặt trên .

Vật liệu đi từ băng chuyền trên cùng chuyển dần xuống những băng chuyền tiếp theo và ra khỏi thiết bị .

Không khí nóng được dẫn vào từ tầng 1 qua ống dẫn khí nóng, có đục lỗ đặt ở khoảng chừng giữa vòng đai truyền của băng chuyền 1, chui qua những lớp nguyên vật liệu, sau đó nhờ tấm hướng mà không khí nóng theo đường ống dẫn dồn xuống ống dẫn không khí nóng của tầng 2, và liên tục không khí nóng lần lượt luồn qua mặt trên của 5 tầng băng chuyền trước khi được dẫn thải ra khỏi máy .

Ngoài ra, thiết bị còn có những cửa kiểm soát và điều chỉnh để mở bổ trợ không khí nóng, lạnh vào dưới những tầng băng chuyền khi thiết yếu .

Hỗn hợp không khí nóng là không khí nóng được đun nóng trong caloriphe trộn với không khí hút từ hình thức bề ngoài vào ở phòng hỗn hợp cho có nhiệt độ và nhiệt độ theo nhu yếu .

2. Thiết bị cô đặc ( bốc hơi )

2.1. Khái niệm

2.1.1. định nghĩa:

” Quá trình cô đặc là quy trình hoá hơi dung dịch để lấy chất rắn bị hoà tan còn lại trong dung dịch ở nồng độ cao hơn ”

– Dung dịch là hỗn hợp giữa dung môi và chất rắn bị hòa tan trong dung môi. Dung môi thường gặp là nước .

– Trong quy trình cô đặc, hơi của dung môi tạo ra gọi là hơi thứ cấp .

Quá trình hoá hơi dung môi hoàn toàn có thể là quy trình bay hơi trên mặt phẳng dung dịch ( vận tốc tạo hơi của quy trình này chậm ), hoặc là quy trình sôi ( bốc hơi ) xảy ra trong hàng loạt dung dịch ( vận tốc tạo hơi của quy trình lớn ). Trong công nghiệp thường gặp quy trình bốc hơi .

Quá trình bốc hơi hoàn toàn có thể xảy ra ở điều kiện kèm theo áp suất thường, áp suất dư hoặc chân không .

2.1.2. Mục đích và phạm vi sử dụng:

1. Mục đích :

Cô đặc nhằm mục đích mục tiêu chuẩn bị sẵn sàng, hoặc triển khai xong loại sản phẩm, hoặc nhằm mục đích mục tiêu chế biến hoặc mục tiêu tăng thời hạn dữ gìn và bảo vệ cho loại sản phẩm .

2. Phạm vi sử dụng :

– Trong sản xuất đường, mì chính .

– Trong sản xuất đồ hộp rau quả : như cô đặc cà chua, purê …

– Trong công nghiệp chế biến sữa .

2.1.3. Phân loại thiết bị:

1. Theo nguyên tắc thao tác :

– Thiết bị thao tác gián đoạn .

– Thiết bị thao tác liên tục .

Thiết bị thao tác gián đoạn được dùng cho loại có hiệu suất nhỏ hoặc với dung dịch đặc có độ nhớt cao mà không hề dùng bơm để lấy dung dịch ra, hoặc trong trường hợp khi cần bốc hơi hàng loạt dung môi. Nhược điểm là tổn thất nhiệt lớn .

Thiết bị thao tác liên tục thường gồm nhiều cấp ( nhiều nồi ), được sử dụng với thiết bị có hiệu suất lớn. Ưu điểm tổn thất nhiệt nhỏ .

2. Theo áp suất của dung dịch bên trong thiết bị :

– Thiết bị thao tác ở áp suất dư

– Thiết bị thao tác ở áp suất khí quyển

– Thiết bị thao tác ở điều kiện kèm theo chân không .

Thường sử dụng thiết bị cô đặc thao tác ở chân không trong những trường hợp sau :

+ Nếu ở áp suất khí quyển ( Pkq ) mà nhiệt độ sôi của dung dịch lớn làm phân huỷ và biến hóa chất lượng ( sắc tố, mùi vị … ) của loại sản phẩm. Ví dụ : đường, sữa, dịch rau quả …

+ Nếu ở Pkq mà nhiệt độ sôi của dung dịch lớn dẫn đến yên cầu nhiệt độ của hơi đốt lớn. Ví dụ : dung dịch KCl …

+ Với thiết bị nhiều tầng, những cấp sau hoặc ở đầu cuối thường phải ở điều kiện kèm theo chân không .

3. Theo giải pháp cấp nhiệt :

– Thiết bị dùng hơi nước

– Thiết bị dùng nước nóng, dầu nóng …

– Thiết bị dùng điện

– Thiết bị dùng khói của phản ứng cháy nguyên vật liệu ( loại cũ )

4. Theo cấu trúc thiết bị :

– Thiết bị giàn ống đứng .

– Thiết bị có giàn ống nằm ngang, nằm nghiêng

– Thiết bị có buồng đốt treo

– Thiết bị ống chùm, dạng hai vỏ, dạng ruột gà …

5. Theo sự hoạt động của dung dịch trong thiết bị :

– Thiết bị cô đặc dung dịch tuần hoàn tự nhiên

– Thiết bị cô đặc dung dịch tuần hoàn cưỡng bức

– Thiết bị cô đặc kiểu màng chất lỏng .

2.1.4. Yêu cầu về thiết bị cô đặc:

1. Cấu tạo chung :

Về cấu trúc thiết bị cô đặc có nhiều loại, nhưng nhìn chung những thiết bị đều có 3 bộ phận chính sau :

– Bộ phận nhận nhiệt

– Không gian để phân ly .

– Bộ phận phân ly : Nhằm để tách những giọt dung dịch còn lại trong hơi .

2. Yêu cầu : Thiết bị cô đặc cần bảo vệ những nhu yếu sau đây :

– Thích ứng được với đặc thù đặc biệt quan trọng của dung dịch như : độ nhớt, tính dễ bị trào, tính ăn mòn sắt kẽm kim loại ….

– Khả năng truyền nhiệt lớn, phân bổ nhiệt đều .

– Tách ly hơi thứ cấp tốt, bảo vệ hơi thứ cấp sạch để hoàn toàn có thể cho ngưng tụ ( không bám bẩn mặt phẳng ngưng ), hoặc dùng cho cấp cô đặc tiếp theo .

– Bảo đảm tách những khí không ngừng con lại sau khi ngưng tụ hơi đốt .

– Dễ dàng làm sạch mặt phẳng bên trong những ống .

2.2. Thiết bị cô đặc đốt nóng bằng hơi nước

Đây là loại thiết bị thông dụng, trong đó ống vỏ lớn hình tròn trụ hoàn toàn có thể đặt đứng, nghiêng hoặc nằm ngang, thông dụng nhất là kiểu ống vỏ hình tròn trụ đứng, vì dễ lắp ráp và chiếm ít diện tích quy hoạnh .

Tuỳ theo hoạt động của dung dịch trong thiết bị, ta phân thành ba loại sau :

– Thiết bị dung dịch tuần hoàn tự nhiên

– Thiết bị dung dịch tuần hoàn cưỡng bức

– Thiết bị màng mỏng mảnh chất lỏng : dung dịch không tuần hoàn .

2.2.1. Thiết bị cô đặc dung dịch tuần hoàn tự nhiên:

1. Khái niệm :

* Lực tạo ra sự hoạt động tuần hoàn tự nhiên của dung dịch trong thiết bị gây nên là do độ chênh khối lượng riêng của dung dịch đưa vào ( chưa đốt nóng ) và của dung dịch được đốt nóng ( hỗn hợp hơi và lỏng ), từ đó tạo nên độ chênh áp suất ∆ P .

Trong đó :

∆ P. : độ chênh áp suất .

H : Chiều cao cột chất lỏng .

ρl : Khối lượng riêng của dung dịch đưa vào .

ρ : Khối lượng riêng của hổn hợp hơi và dung dịch ,

∆ Pms : Tổn thất áp suất do ma sát .

∆ Pcb : Tổn thất áp suất cục bộ .

ω : Tốc độ của dung dịch tuần hoàn .

* Bội số tuần hoàn K

Trong đó : G : Khối lượng dung dịch tuần hoàn, ( kg / s )

W : Lượng hơi thứ cấp tạo thành, ( kg / s )

Với : G = 0,785 nd2ω ρ, ( kg / s )

Trong đó :

n : Số ống

d : đường kính trong của ống, ( m )

ω : Tốc độ tuần hoàn ; ( m / s )

ρ : Khối lượng riêng của dung dịch, ( kg / m3 )

ρ = ρr – b + ςn ( 1 – b )

ρr : Khối lượng riêng của chất rắn hòa tan .

ρl : Khối lượng riêng của dung môi .

B : Nồng độ dung dịch .

Thường trong những thiết bị thì K = 20 ÷ 30 .

* Phân loại :

Tùy theo vị trí giàn ống mà ta có :

– Thiết bị với giàn ống đứng .

– Thiết bị với giàn ống nằm ngang .

– Thiết bị với giàn ống nằm nghiêng .

2. Thiết bị :

a. Thiết bị cô đặc tuần hoàn tự nhiên giàn ống đứng :

( Hình 8.13 ) : Thiết bị có ống xuống đưa dung dịch vào là một hoặc vài ống có đường lớn và đặt giữa giàn ống truyền nhiệt .

( Hình 8.14, hình 8.15 ) : Thiết bị có ống xuống đưa dung dịch vào đặt ở ngoài giàn ống .

* Cấu tạo : ( Hình 8.13, 8.14,8. 15 )

1. Giàn ống truyền nhiệt 6. đường loại sản phẩm ra

2. Không gian phân ly 7. đường cấp hơi đốt

3. Ống xuống đưa dung dịch 8. đường tháo nước ngưng

4. Bộ phân ly 9. đường hơi thứ ra

5. đường dung dịch vào. 10. Xả khí không ngưng

* Nguyên tắc hoạt động giải trí :

Dung dịch đưa vào thiết bị theo cửa ( 5 ) rồi theo ống xuống ( 3 ) chảy xuống dưới, vì ống có đường kính lớn nên ít bị đốt nóng hơn ( Hình 8.13 ), hoặc nếu đặt ở ngoài ( hình 8.14, hình 8.15 ) thì trọn vẹn không bị đốt nóng nên dung dịch có khối lượng riêng lớn, sau đó dung dịch đi vào những ống nhỏ của giàn ống truyền nhiệt ( 1 ), nhận nhiệt tạo ra hơi bão hòa ẩm ( hỗn hợp lỏng và hơi ) nên có khối lượng riêng nhỏ và hoạt động lên phía trên. Sau đó hơi thoát qua khoảng trống phân ly ( 2 ) và qua bộ phân ly ( 4 ) thoát ra theo đường ống ( 9 ) .

Dung dịch lẫn trong hơi bị cản lại và quay về giàn ống, dung dịch cứ tuần hoàn như vậy đến khi đạt nồng độ nhu yếu được tháo ra ở cửa dưới ( 6 ) .

Hơi đốt được cấp vào và theo đường ống ( 7 ), sau khi truyền nhiệt, nước ngưng tụ được tháo qua đường ống ( 8 ), còn khí không ngưng được xả định kỳ theo đường ống ( 10 ) .

Thiết bị có ống xuống đặt ở ngoài thì tạo lực tuần hoàn lớn hơn. Thực tế cho thấy loại này khi hiệu nhiệt độ giữa hơi đốt và dung dịch ∆ t = 200C và chiều dài ống truyền nhiệt l = 5 m thì vận tốc tuần hoàn của dung dịch đạt tới ω = 2 ÷ 3 m / s .

b. Thiết bị cô đặc tuần hoàn tự nhiên với 2 giàn ống đứng :

– Thiết bị này thường dùng để cô đặc dung dịch dễ kết tinh hoặc sủi bọt .

– Ưu điểm : Có thể tháo rời và vệ sinh thay thế sửa chữa một trong hai giàn ống, còn giàn ống kia vẫn hoạt động giải trí thông thường .

* Cấu tạo : Hình 7.16

I. Thân thiết bị .

II. Giàn ống truyền nhiệt ( hai giàn )

Thiết bị có cùng chung khoảng trống phân ly và bộ phân ly

1. Ống nối 6. đường tháo nước ngưng .

2. Bộ phân ly 7. đường hơi thử

3. Bộ phân tách tinh thể 8. đường dung dịch vào

4. Ống xuống 9. đường mẫu sản phẩm ra .

10. Van hơi .

Thiết bị cô đặc tuần hoàn tự nhiên có giàn ống đứng đặt thấp hơn so với miệng ra của hơi :

Thiết bị này thường dùng để cô đặc dung dịch dễ kết tinh :

* Cấu tạo : ( Hình 7.17 )

1. Giàn ống truyền nhiệt 6. đường hơi thứ ra

2. Không gian phân ly 7. đường dung dịch vào

3. Ống xuống 8. đường mẫu sản phẩm ra .

4. Lá chắn 9. đường cấp hơi

5. Bộ không thay đổi dòng 10. đường tháo nước ngưng .

Hình 7.16 : Thiết bị cô đặc tuần hoàn tự nhiên với 2 giàn ống đứng ñặt thấp hơn so với miệng ra của hơi

* Nguyên lý hoạt động giải trí :

Vì giàn ống truyền nhiệt đặt thấp, nên áp suất P. trong giàn ống ( 1 ) lớn hơn áp suất tại miệng ra ρs ở bộ phân ly ( 2 ), nên dung dịch được quá nhiệt ( có nhiệt độ lớn hơn nhiệt độ sôi ứng ρs ) và chưa sôi. Do đó tại mặt phẳng giàn ống không xảy ra kết tinh ( làm giảm quy trình truyền nhiệt ) .

Quá trình tự sôi xảy ra tại miệng ống ra ở khoảng trống phân ly và kết tinh cũng xảy ra. Các tinh thể rơi xuống và lấy ra tại mặt sàn dưới và đưa đến bộ phận tách tinh thể riêng .

Để thiết bị thao tác không thay đổi, ở miệng ống ra của hơi đặt thêm bộ phận không thay đổi dòng ( 5 ) là cụm ống trơn .

1. Thiết bị cô đặc tuần hoàn tự nhiên có dàn ống nằm ngang :

* Cấu tạo : ( Hình 7.18 ) :

1. Thân thiết bị 6. đường hơi thứ ra

2. Giàn ống truyền nhiệt 7. đường cấp hơi đốt

3. Bộ phận kết tinh 8. đường tháo nước ngưng

4. đường dung dịch vào 9. đường tháo không khí ngưng

5. đến bộ phận tách tinh thể 10. đường mẫu sản phẩm ra .

* Nguyên lý hoạt động giải trí :

Sự tuần hoàn dung dịch được nhờ độ chênh áp suất của dung dịch ở đầu vào và đầu ra của giàn ống .

– Ưu điểm : Vì giàn ống hình chữ U được đặt trong phòng có bánh xe nên thuận tiện tách giàn ống khỏi thiết bị để sửa chữa thay thế hoặc vệ sinh .

– Nhược điểm : Do độ chênh áp suất nhỏ nên vận tốc tuần hoàn nhỏ và thông số truyền nhiệt kém .

e. Thiết bị cô đặc tuần hoàn tự nhiên có giàn ống nằm nghiêng :

Thường sử dụng cho những dung dịch dễ kết tinh .

* Cấu tạo : ( Hình 7.19 )

- Bộ phân ly 6. đáy có lỗ

- Giàn ống truyền nhiệt 7. đường cấp hơi hoặc nước rửa thiết bị

- Bộ kết tinh 8. đường dung dịch ra

- Van xả 9. Xả khí không ngưng

- Van hơi 10. đường dung dịch vào.

– Ưu điểm : Chiếm ít khoảng trống và vệ sinh thiết bị dễ

– Nhược điểm: Lắp ráp thiết bị phức tạp.

2.2.2. Thiết bị cô đặc dung dịch tuần hoàn cưỡng bức

1. Khái niệm :

– Thiết bị được sử dụng khi cô đặc những loại dung dịch có độ nhớt lớn mà tuần hoàn tự nhiên khó triển khai .

– Thiết bị thao tác được khi điều kiện kèm theo hiệu số nhiệt độ có ích nhỏ ( hiệu nhiệt độ giữa hơi đốt và dung dịch ) : 3 ÷ 50C, và lúc này cường độ tuần hoàn chỉ nhờ vào vào bơm .

– để tạo ra lực đẩy dung dịch hoạt động thường sử dụng bơm ly tâm hoặc hướng trục .

– Thường chọn vận tốc của dung dịch trong ống từ 1,5 ÷ 3,5 m / s, nếu chọn ω > 3,5 m / s sẽ tiêu tốn điện năng cho bơm mà hiệu suất thiết bị không tăng nhiều .

Với dung dịch có kết tinh nên chọn ω > 2,5 m / s, lúc này quy trình sôi chỉ xảy ra một phần nhỏ ở đầu ra cửa giàn ống nên kết tinh không xảy ra bên trong ống .

– Thiết bị có thông số cấp nhiệt lớn hơn so với tuần hoàn tự nhiên gấp 3 ÷ 4 lần và phần nhiều không có hiện tượng kỳ lạ bám cận trên mặt phẳng truyền nhiệt .

2. Thiết bị :

* Cấu tạo : Hình 7.20

2.2.3. Thiết bị cô đặc kiểu màng chất lỏng:

1. Khái niệm :

– Trong thiết bị, quy trình bay hơi triển khai trên những màng dung dịch mỏng dính, và dung dịch đi qua giàn ống một lần mà không có sự tuần hoàn, thiết bị thao tác liên tục .

– Được sử dụng trong công nghiệp đường và sản xuất mật tinh bột cũng thích hợp so với những dung dịch có bột hoặc những loại dung dịch rất nhạy với nhiệt độ cao .

– Ưu điểm : Do tạo được vận tốc lớn nên thông số truyền nhiệt cao .

– Nhược điểm :

+ Vì chiều dài ống truyền nhiệt lớn ( 6-9 m ), đường kính nhỏ ( 50 mm ) nên khó vệ sinh ống, và ống dễ bị dãn nở nhiều .

+ Nhà sản xuất cần chiều to lớn .

+ Không thích hợp so với dung dịch có độ nhớt lớn và dung dịch dễ kết tinh .

2. Thiết bị :

a. Thiết bị cô đặc kiểu màng, dung dịch đi từ dưới lên :

* Cấu tạo : Hình 7.22

1. Giàn ống truyền nhiệt 5. đường cấp hơi đốt

2. Không gian phân ly 6. đường tháo nước ngưng

3. Bộ phận phân ly 7. đường dung dịch vào

4. đường dung dịch ra 8. đường hơi thứ ra

* Nguyên tắc thao tác :

Dung dịch chỉ chiếm khoảng chừng 1/4 đến 1/5 chiều dài của ống ( 1 ). Tại đây khi dung dịch sôi tạo nên những bọt hơi và những bọt hơi này kéo theo chất lỏng tạo nên màng mỏng mảnh chất lỏng quanh trong ống với vận tốc lớn ( ≈ 20 m / s ), quy trình tạo hơi đa phần từ màng chất lỏng này. Hổn hợp hơi và lỏng vào khoảng trống phân ly ( 2 ) và hơi thứ cấp được tách ra, dung dịch còn lại với nồng độ cao được lấy ra theo cửa ( 4 )

Hiệu quả thiết bị nhờ vào vào mức nạp đầy dung dịch trong ống. Nếu nhiều dung dịch xảy ra sôi không mãnh liệt, dẫn đến vận tốc dòng nhỏ và hiệu suất thiết bị nhỏ .

Nếu quá ít dung dịch, xảy ra sự sôi mãnh liệt và phần trên của ống là hàng loạt hơi nên không thu được dung dịch đặc .

b. Thiết bị cô đặc kiểu màng, dung dịch đi từ trên xuống .

* Cấu tạo : ( Hình7. 23 )

1. Giàn ống truyền nhiệt 5. đường cấp hơi đốt

2. Không gian phân ly 6. đường tháo nước ngưng

3. Bộ phận phân ly 7. đường dung dịch vào

4. đường dung dịch ra 8. đường hơi thứ ra

Xả khí không ngưng

2.2.4. Phân ly hơi thứ cấp:

Hơi thứ cấp khi tạo thành luôn theo một lượng nhất định những hạt chất lỏng dung dịch, trách nhiệm của sự phân ly ở đây là phải tách những hạt chất lỏng dung dịch ra khỏi hơi thứ cấp và cho quay về dung dịch .

1. Mục đích của phân ly hơi thứ cấp :

2. Làm sạch hơi thứ cấp : Nhằm bảo vệ yếu tố môi trường tự nhiên nếu thải hơi thứ cấp trực tiếp ra ngoài, còn nếu sử dụng để làm hơi đốt cho cấp sau thì sẽ không bám bẩn mặt phẳng ống truyền nhiệt làm giảm năng lực truyền nhiệt .

3. Thu hồi nhằm mục đích giảm tổn thất của dung dịch cô đặc .

2.3.2. Phương pháp phân ly:

Bộ phận làm sạch hơi thứ cấp gọi là bộ phân ly Người ta sử dụng những giải pháp vật lý sau để phân ly .

1. Phương pháp sử dụng lực trọng trường : Nhờ lực trọng trường mà những hạt chất lỏng to sẽ rơi xuống .

2. Phương pháp sử dụng lực dính ướt : Khi những hạt chất lỏng chạm vào mặt phẳng vách rắn, lực dính ướt sẽ làm dính những hạt chất lỏng trên mặt phẳng và chảy xuống .

3. Phương pháp dùng lực ly tâm : Hướng dòng hơi thứ cấp quay tròn, nhờ lực li tâm những hạt chất lỏng bị văng ra ngoài và chạm vào vách rắn và chảy xuống .

Nhiều trường hợp ba chiêu thức trên được sử dụng phối hợp ở những mức độ khác nhau trong bộ phân ly .

3. Thiết bị rán và chiên

3.1. Khái niệm

Rán và chiên là khâu quan trọng so với quy trình chế biến một số ít loại sản phẩm đồ hộp và thức ăn sẵn từ thịt cá, mì ăn liền …

Rán là làm chín mẫu sản phẩm từng mặt phẳng dầu mỡ, thường thực thi bằng giải pháp bằng tay thủ công, hiệu suất nhỏ

Chiên là làm chín mẫu sản phẩm nhiều mặt ngập trong dầu mỡ, thường dùng trong công nghiệp

3.1.1. Mục đích của quá trình chiên và rán

– Làm tăng giá trị dinh dưỡng của loại sản phẩm : giảm lượng ẩm của mẫu sản phẩm đồng thời tăng hàm lượng chất khô và dầu mỡ cho mẫu sản phẩm .

– Làm tăng giá trị cảm quan của mẫu sản phẩm : mẫu sản phẩm sau khi rán hoặc chiên có sắc tố và đẹp, săn chắc, dòn, có mùi thơm dễ chịu và thoải mái .

– Tiêu diệt những enzim và vi sinh vật trong mẫu sản phẩm, vì rán và chiên triển khai ở nhiệt độ cao từ 120 – 1700C nên chúng bị hủy hoại trọn vẹn .

3.1.2. Những biến đổi của nguyên liệu trong rán và chiên

Nguyên liệu đưa vào rán hoặc chiên thường gồm : rau như cà tím, quả như chuối, thịt cá, những mẫu sản phẩm từ bột nhão : mì ăn liền, những loại bánh từ bột ngô, khoai, sắn …

Do nguyên vật liệu tiếp xúc với nhiệt độ cao nên xảy ra những biến hóa sau :

+ Đối với rau quả : Không khí và hơi nước trong những gian bào của nguyên vật liệu thoát ra làm cho thể tích nguyên vật liệu giảm. Protit trong rau, quả bị biến tính ngay ở nhiệt độ 60 – 650C nên mất năng lực giữ ẩm .

Dưới công dụng của nhiệt độ cao gây tổn thất chất khô và vitamin. đồng thời với quy trình thoát khí và ẩm của nguyên vật liệu, dầu rán thấm vào nguyên vật liệu làm tăng giá trị loại sản phẩm ( tăng chất béo cho mẫu sản phẩm )

Về biến hóa sinh học : đường trong nguyên vật liệu bị caramen hoá làm cho mẫu sản phẩm có màu vàng nâu. Protopectin chuyển thành pectin hòa tan, clorofin chuyển thành fiofitin làm cho nguyên vật liệu có màu vàng, nếu nguyên vật liệu rán hoặc chiên có màu của carotennoic thì màu này sẽ hòa tan vào dầu rán hoặc chiên .

+ so với thịt, cá :

– Protit bị biến tính từ nhiệt độ 60 – 65 oC và đến 90 – 95 oC thì nó sẽ biến tính trọn vẹn, mất năng lực giữ nước làm cho thịt, cá co lại và săn chắc. Mặt khác protit biến tính ở nhiệt độ cao thường làm đứt những link lưu huỳnh và nhóm amin tạo ra H2S và NH3

– Phản ứng caramen hoá xảy ra mạnh, đặc biệt quan trọng là thịt, cá có tẩm bột trước khi rán hoặc chiên, làm cho loại sản phẩm có mùi thơm và sắc tố vàng đẹp. Trong thịt, cá có mô link colagen ở nhiệt độ 60 oC nó không bị đông tụ là hút nước mạnh làm cho nguyên vật liệu mềm, bở, mất độ cứng cơ học thiết yếu. Vì vậy không rán thịt, cá lê dài ở nhiệt độ 600C mà phải triển khai nhanh ở nhiệt độ cao .

+ Đối với những loại sản phẩm từ bột :

Các mẫu sản phẩm này thành phần hầu hết là tinh bột nên quy trình tiên phong là hồ hoá tinh bột, tiếp theo là quy trình caramen hoá tạo cho mẫu sản phẩm có màu vàng rơm. Các loại sản phẩm từ bột có năng lực thấm dầu trong quy trình rán hoặc chiên nhiều hơn so với rau quả và thịt, cá .

* Những biến hóa của dầu trong quy trình rán và chiên :

Chiên hoặc rán thường triển khai ở nhiệt độ 120 – 1700C nên dầu chiên thường có những biến hóa sau :

+ Biến đổi về lý học :

Dầu bị thủy phân làm cho chỉ số axit của dầu tăng. Glixerin là mẫu sản phẩm thủy phân của dầu bị oxy hoá tạo thành chất độc so với khung hình con người, vì thế phải làm thoát khí tốt ở những lò rán hoặc chiên .

Trong quy trình rán và chiên dầu bị ôi, khét do tích tụ những peroxit, andehyt, axeton .. Những chất này dễ bay hơi nên ít ảnh hưởng tác động đến chất lượng của loại sản phẩm .

Sự biến đổi của dầu ảnh hưởng tác động lớn đến chất lượng của loại sản phẩm rán hoặc chiên, thế cho nên khi dầu chiên đã vượt quá những chỉ tiêu được cho phép cần phải thay dầu trong thiết bị chiên

Yêu cầu của dầu chiên hoặc rán : có mùi đặc trưng của dầu, không có mùi ôi, khét, sắc tố sáng, không có cặn, nhiệt độ và những chất bay hơi ≤ 0,3 %. độ axit trước khi chiên từ 0,2 – 0,4 %, trong khi chiên bảo vệ trong khoảng chừng 1 – 3 % khi đã vượt trên 4 % thì phải thay dầu .

3.1.3. Yêu cầu đối với thiết bị chiên rán

– Bảo đảm dây chuyền sản xuất thao tác liên tục .

– Bảo đảm nhu yếu sản xuất tối đa với lượng dầu không đổi trong thiết bị là tối thiểu .

– Bảo đảm chênh lệch nhiệt độ giữa thiết bị truyền nhiệt và dầu càng nhỏ càng tốt .

– Bảo đảm dầu luân chuyển đều và không tạo ra điểm nhiệt độ cục bộ trong bể chứa dầu .

– Thiết bị cần có bộ phận làm nguội nhanh .

3.1.2. Phân loại thiết bị chiên rán

1. Theo phương pháp thao tác :

– Thiết bị rán thao tác gián đoạn : Thường là thủ công bằng tay .

– Thiết bị rán thao tác liên tục .

2. Theo chiêu thức cấp nhiệt :

– Thiết bị rán đốt bằng lửa

– Thiết bị rán đốt bằng hơi .

– Thiết bị rán dùng điện .

Trong đó thiết bị rán thao tác liên tục đốt bằng hơi, được dùng thông dụng nhất .

3.2 Thiết bị và yêu cầu kĩ thuật của quá trình chiên

Thiết bị chiên hầu hết gồm 2 bộ phận : Chiên và làm nguội

Cấu tạo của thiết bị chiên gồm : Thùng chiên trong đó chứa : Băng tải xích để kéo những nguyên vật liệu chiên, dầu chiên, dàn ống đốt nóng dầu chiên thường dùng bằng hơi nước, nước quá nhiệt, và lớp gối nước. Nếu cắt tiết diện ngang thiết bị chiên ta thấy :

1. Lớp dầu hoạt động giải trí là lớp tiếp xúc trực tiếp với nguyên vật liệu chiên, thường cao 85 – 115 mm .

2. Lớp dầu đốt nóng là lớp tiếp xúc với giàn ống truyền nhiệt, dày từ 35 – 85 mm

3. Lớp dầu thụ động là lớp tiếp giáp với lớp gối nước dày 25 – 35 mm để ngăn cách giữa lớp dầu đốt nóng và lớp gối nước .

4. Lớp gối nước là lớp ở đầu cuối ở đáy, để làm giảm lượng dầu chiên trong thiết bị và là nơi chứa những cặn, những mảnh nguyên vật liệu bị cháy tách ra trong quy trình chiên, tránh cho dầu bị sẩm màu. Lớp gối nước thường chiếm 75 – 85 % lượng dầu chiên, nhu yếu nhiệt độ lớp gối nước ≤ 700C .

Thiết bị :

3.2.1. Thiết bị chiên rán đốt bằng lửa:

– Thường gặp ở những cơ sở nhỏ, bằng tay thủ công .

– Nhiên liệu dùng là : Than, củi gỗ, dầu hỏa hay hơi đốt .

Thiết bị là thùng hoặc chảo bằng sắt kẽm kim loại thường là gang đúc, đáy tiếp xúc trực tiếp với ngọn lửa .

– Nhược điểm :

+ Năng suất thấp, thao tác gián đoạn .

+ Nhiệt độ dầu không đều, khó khống chế nhiệt độ nên chất lượng loại sản phẩm rán không đồng đều .

+ Tiêu hao dầu và nhiên liêụ lớn .

+ Khó bảo vệ điều kiện kèm theo vệ sinh công nghiệp

3.2.2. Thiết bị chiên rán liên tục, dùng hơi, kiểu băng chuyền:

1. Cấu tạo : ( Hình7. 24 )

1. Thùng rán 6. Buồng ra mẫu sản phẩm

2. Băng chuyền dây xích 7. Bổ sung dầu bằng phao

3. Nắp chóp 8. Van xả

4. Bộ phận làm nguội 9. đường cấp hơi

5. Tiếp nhận nguyên vật liệu 10. Bộ phận thổi không khí lạnh .

Hình 7.24. Thiết bị chiên rán đốt bằng hơi kiểu băng chuyền

Thiết bị chính có dạng hình chữ nhật, đáy hình chóp, chiều dài thùng L = 2,5 ÷ 11 m, chiều rộng R = 0,8 ÷ 2 m, cao H = 0,8 ÷ 1 m .

Để tiết kiệm chi phí và giữ chất lượng dầu rán, trong thiết bị thường có lớp ” gối nước “, phía trên là lớp dầu. Cần chú ý quan tâm là lớp gối nước không được tiếp xúc với bộ phận đun nóng để tránh hiện tượng kỳ lạ sôi nước. Khoảng cách lớp dầu nước cách ống truyền nhiệt 15 – 20 cm, và nhiệt độ lớp gối nước được giữ < 600C, bằng cách cho nước luân lưu .

Vận tốc dầu đối lưu trong thiết bị khoảng chừng 0,8 ÷ 1 m / s

2. Nguyên tắc thao tác :

Nguyên liệu được cấp vào tại bàn đảm nhiệm ( 5 ) được đựng trong những khay, giỏ và được móc vào mạng lưới hệ thống dây xích của băng chuyền ( 2 ), được luân chuyển vào thùng rán ( 1 ), sau đó được đến buồng làm nguội ( 4 ) nhờ mạng lưới hệ thống thổi không khí lạnh ( 10 ). Tại buồng làm nguội nguyên vật liệu được luân chuyển dích dắc theo phương ngang hoặc thẳng đứng, sau đó được tháo tại buồng ra mẫu sản phẩm ( 6 )

Hơi đốt được cấp theo đường ống ( 9 ) vào giàn ống truyền nhiệt đặt trong lớp dầu, để kiểm soát và điều chỉnh và bổ trợ lượng dầu trong quy trình rán nhờ bộ phận bổ trợ dầu ( 7 ) bằng phao, được minh họa bằng sơ đồ hình 7.25

Hình 7.25. Cơ cấu kiểm soát và điều chỉnh mức dầu – nước

3.2.3. Thiết bị rán liên tục, dùng điện, không có lớp gối nước: .

Cấu tạo : Hình 7.26

1. Băng chuyền 4. Bộ phận nạp nguyên vật liệu

2. Bộ phận điện trở. 5. Nắp thùng .

3. Thùng rán 6. Bộ truyền động .

3.2.4. Thiết bị rán dùng điện, có lớp gối nước:

1. Băng tải nạp nguyên vật liệu 4. Bộ phận làm mát

2. Bộ phận điện trở. 5. Nắp chóp

3. Thùng rán 6. Van cấp dầu .

Hình 7.27. Thiết bị chiên rán liên tục, dùng điện, có lớp gối nước

Ở hình 7.28. và 7.29 là sơ đồ diễn đạt một kiểu thiết bị chiên liên tục có mạng lưới hệ thống băng tải chuyển bán thành phẩm vào thùng chiên được phong cách thiết kế theo nhu yếu của từng loại loại sản phẩm

Hình 7.28. Thiết bị chiên liên tục

Hình 7.29. Cách sắp xếp mạng lưới hệ thống băng chuyền trong thiết bị chiên liên tục

a ) cho những loại sản phẩm dễ chìm và mỏng dính ( như cá cắt dạng thanh mỏng dính )

b ) cho những mẫu sản phẩm có tẩm bột

c ) cho những loại sản phẩm nhẹ dễ nổi trên dầu ( như snack ) cho 2 kiểu

4. Thiết bị thanh trùng

4.1. Khái niệm

4.1.1. Các phương pháp thanh trùng:

Dựa vào chiêu thức cấp nhiệt mà phân thành :

1. Phương pháp thanh trùng bằng nhiệt : dùng chất tải nhiệt là : nước nóng hay hơi nước bão hoà .

2. Phương pháp thanh trùng bằng dòng điện cao tần .

3. Phương pháp thanh trùng bằng những tia nguồn năng lượng .

Trong đó chiêu thức thanh trùng bằng nhiệt là được sử dụng phổ cập trong công nghiệp thực phẩm vì đơn thuần và hiệu suất cao cao ( hiệu suất cao thanh trùng và hiệu suất cao kinh tế tài chính )

4.1.2. Phân loại thiết bị:

1. Theo phương pháp thao tác ;

– Thiết bị thanh trùng thao tác gián đoạn :

– Thiết bị thanh trùng thao tác liên tục

2. Theo áp suất tạo ra trong thiết bị .

– Thiết bị thanh trùng thao tác ở áp suất thường

– Thiết bị thanh trùng thao tác ở áp suất cao .

3. Theo cấu trúc :

– Thiết bị thanh trùng kiểu đứng, kiểu nằm ngang .

– Thiết bị thanh trùng kiểu băng tải, kiểu trục quay .

– Thiết bị thanh trùng kiểu bản mỏng dính .

4.2. Thiết bị

4.2.1. Thiết bị thanh trùng làm việc gián đoạn:

1. Thiết bị thanh trùng cao áp, kiểu nằm ngang :

a. Cấu tạo ( Hình 7.30 )

1. Thân nồi 6. Ống phân phối hơi

2. Nắp cầu lõm 7. Xả khí

3. Xe chứa mẫu sản phẩm 8. Van an toàn và áp kế

4. Cơ cấu tay quay 9. Xả nước ngưng

5. Van cấp hơi. 10. Bánh xe chốt

b. Nguyên tắc thao tác :

Xe chứa loại sản phẩm ( 3 ) được đẩy vào thiết bị trên đường ray, nắp dạng cầu lõm ( 2 ). đóng mở được nhờ cơ cấu tổ chức tay quay ( 4 ). được đóng kín nhờ bánh xe chốt ( 10 ). Hơi được cấp qua van ( 5 ) vào ống phân phối hơi ( 6 ) đặt trên và dưới thiết bị, sau khi truyền nhiệt nước ngưng được tháo qua đường xả ( 9 ). Ban xả khí ( 7 ) dùng để xả khí trước khi cấp hơi vào thanh trùng và để xả hơi thừa sau khi thanh trùng để cân đối áp suất khí quyển trước khi tháo mẫu sản phẩm .

– Ưu điểm :

+ Năng suất lớn .

+ Thao tác kiểm soát và điều chỉnh đơn thuần .

– Nhược điểm :

+ Thiết bị cồng kềnh, chiếm nhiều diện tích quy hoạnh .

+ Ngân sách chi tiêu hơi và nước lớn .

+ Thời gian thao tác lâu .

2. Thiết bị thanh trùng cao áp, kiểu đứng .

a. Cấu tạo : ( hình 7.31 )

Hình 7.31. Thiết bị thanh trùng cao áp kiểu đứng

1. Thân thiết bị 6. Ống cấp hơi

2. nắp 7. Van xả khí

3. đối trọng 8. Xả nước ngưng

4. Giỏ đựng mẫu sản phẩm 9. Ống nối

5. Chốt khóa 10. Nhiệt kế

11. Van an toàn

Nguyên tắc thao tác :

Giỏ đựng loại sản phẩm ( 4 ) được tời điện hoặc cẩu đưa vào thiết bị. Nắp ( 2 ) đóng mở nhờ đối trọng ( 3 ) và được đóng kín nhờ những chốt ( 5 ). Hơi được cấp vào theo đường ống ( 6 ) và ống phun hơi đặt dưới đáy thiết bị có dạng hình chữ thập hoặc uốn vòng, nước ngưng được tháo theo đường ống ( 8 ), van xả khí ( 7 ) dùng để xả khí trước khi cấp hơi thanh trùng và để xả hơi thừa sau khi thanh trùng nhằm mục đích cân đối áp suất khí quyển trước khi tháo loại sản phẩm. Ống nối ( 9 ) được nối giữa và đáy nồi có gắn nhiệt kế ( 10 ) và áp kế nhằm mục đích bảo vệ nhiệt kế chỉ đúng nhiệt độ thanh trùng .

– Ưu điểm :

+ Cấu tạo gọn, chiếm ít diện tích quy hoạnh .

+ Thao tác thuận tiện, dễ cơ giới hoá .

+ Làm việc tương đối vạn năng .

– Nhược điểm : Năng suất thấp

4.2.2. Thiết bị thanh trùng làm việc liên tục.

1. bị thanh trùng thủy lực :

a. Khái niệm :

– Thường được sử dụng để thanh trùng đồ hộp .

– đây là thiết bị thanh trùng thao tác liên tục, hoạt động giải trí ở áp suất cao hơn áp suất khí quyển .

– Nguyên tắc áp suất cao trong thiết bị bằng chiều cao cột nước .

b. Cấu tạo :

c. Nguyên tắc thao tác :

Băng tải ( 5 ) chuyển đồ hộp tiên phong qua nhánh ( 1 ), ở đây đồ hộp được đun nóng dần, liên tục đến phòng hơi ( 2 ) để thanh trùng, kiểm soát và điều chỉnh áp suất trong phòng ( 2 ) bằng cách kiểm soát và điều chỉnh chiều cao mực nước ở hai nhánh ( 1 ) và ( 3 ), đồng thời kiểm soát và điều chỉnh thời hạn thanh trùng bằng tốc độ băng tải. Sau đó mẫu sản phẩm đến nhánh ( 3 ) để làm nguội dần và được đưa đến thùng lạnh ( 4 ) để làm nguội hẳn .

Nhiệt độ thanh trùng của thiết bị là 115 ÷ 126 0C .

Năng suất thiết bị đạt 200. 360 hộp / phút .

* Nếu cột nước cao 10 m thì áp suất dư được tạo ra tăng 1 at ( ≈ 9,8. 104N / mét vuông ) nghĩa là áp suất tuyệt đối 19,6. 104 N / mét vuông. lúc này nước sôi ở 120 0C .

Nếu áp suất dư là 19,6. 104 N / mét vuông. áp tuyệt đối là 29,4. 104 N / mét vuông ) thì nước sôi ở 133 0C .

Hình 7.32 : Thiết bị thanh trùng thủy lực Carvallo ( Pháp )

2. Thiết bị thanh trùng bản mỏng mảnh :

a. Khái niệm :

– được sử dụng để thanh trùng nước quả, bia, sữa …

– Thiết bị thao tác ở áp suất cao hơn áp suất khí quyển .

– quy trình truyền nhiệt dạng khung bản .

b. Cấu tạo và nguyên tắc thao tác :

Các thiết bị loại này tuy khác nhau về cấu trúc nhưng đều có nguyên tắc thao tác giống nhau .

* Hình 7.33 a là sơ đồ thao tác của thiết bị ( sơ đồ lưu thông của dung dịch, chất tải nhiệt và nước làm nguội ) .

Nâng nhiệt sơ bộ của dịch mới vào bằng nhiệt toả ra của dịch đã thanh trùng ( từ nhiệt độ t1 đến t2 ) tại ngăn nâng nhiệt sơ bộ ( I ), sau đó dịch được nâng nhiệt độ từ t2 đến nhiệt độ thanh trùng t3 và được duy trì ở nhiệt độ thanh trùng trong khoảng chừng thời hạn nhất định tại ngăn thanh trùng và duy trì ( II ), liên tục dịch được làm nguội sơ bộ bằng cách truyền nhiệt cho dịch mới vào và hạ nhiệt độ từ t3 xuống t4 tại ngăn làm nguội sơ bộ ( III ) và ở đầu cuối dịch được làm nguội hẳn bằng chất tải lạnh ( nước hoặc nước muối ) hạ nhiệt từ t4 xuống t5 tại ngăn làm nguội ( IV )

Hình 7.33 a. Sơ đồ thao tác của thiết bị thanh trùng bản mỏng mảnh

Thiết bị thanh trùng bản mỏng dính :

Đây là loại thiết bị thao tác liên tục ở áp suất hơi nước cao hơn áp suất khí quyển. Thiết bị thanh trùng này thường được dùng để thanh trùng những loại nước quả trước khi cho vào vỏ hộp ( vỏ hộp đã được thanh trùng trước ). Cấu tạo hầu hết của nó là những bản mỏng dính bằng thép không rỉ, lượn sóng hoặc phẳng nhưng có vạch xu thế khi xếp và ép những bản mỏng mảnh lại, những lỗ tạo thành rãnh thông kín, có những khoang chứa mẫu sản phẩm và những khoang chứa chất tải nhiệt hoặc nước làm nguội được xen kẽ nhau .

Do có cấu trúc như vậy nên nước quả chảy trong khoang kín thành lớp mỏng mảnh và được truyền nhiệt từ 2 mặt bên nên thời hạn thanh trùng nhanh, ít làm biến hóa chất lượng loại sản phẩm .

Hình 7.33 b : Thiết bị thanh trùng bản mỏng dính Alfa Laval

Thiết bị thanh trùng kiểu băng tải

a. Khái niệm :

– Thường dùng để thanh trùng mẫu sản phẩm chứa trong vỏ hộp ( chai, lon, hộp ) nhất là trong công nghệ tiên tiến bia .

– Vận chuyển loại sản phẩm là những băng tải lưới .

– Dựa vào sự hoạt động của mẫu sản phẩm mà hoàn toàn có thể phân thành ;

+ Thiết bị thanh trùng kiểu tuyến tính

+ Thiết bị thanh trùng kiểu dích dắc .

b. Cấu tạo và nguyên tắc thao tác :

Hình 7.34. Thiết bị thanh trùng kiểu Tunen phun tuyến tính

1. Vùng nâng nhiệt sơ bộ 6. Giàn ống phun nước

2. Vùng thanh trùng 7. băng tải lưới

3. Vùng làm nguội 8. Chai thành phẩm

4. Vùng làm mát 9. Bể tịch thu nước 1

5. Vùng làm lạnh

Hình 7.34. Thiết bị thanh trùng kiểu Tunen phun tuyến tính

Kiểu máy tunen này được gọi là tuyến tính vì chai chạy trong thiết bị theo một đường thẳng vào ở đầu máy và ra ở cuối máy .

Vì sử dụng băng tải lưới, nên nước phun ở vùng nào thì được thu gom ngay vào bể chứa tương ứng ở phía dưới. Các bể chứa nước được trang bị đường ống dẫn hơi để liên tục bổ trợ nhiệt bị thất thoát .

Đối với sản xuất bia thì nước phun ở những vùng như sau :

– Vùng 1 ( Nâng nhiệt sơ bộ ) : 45 0C

– Vùng 2 ( thanh trùng ) : 600C

– Vùng 3 ( làm nguội ) : 450C

– Vùng 4 ( làm mát ) : 350C

– Vùng 5 ( làm lạnh ) : 250C

Thời gian loại sản phẩm đi trong máy khoảng chừng 90 phút .

5. Thiết bị lạnh

5.1. Khái niệm

5.1.1. Chu trình máy lạnh nén hơi:

1. Chu trình một cấp amoniac ( Hình 7.35 )

Hình 7.35. Chu trình một cấp amoniac

a ) Sơ đồ : MN. Máy nén ; NT. Bình ngưng tụ ; TL. Van tiết lưu ; BH. Bình bay hơi

b ) Chu trình trình diễn trên đồ thị T-s ; c ) Chu trình màn biểu diễn trên đồ thị lgp-h

– Hình 7.35 a : Sơ đồ thiết bị đơn thuần của quy trình máy lạnh một cấp được sử dụng cho môi chất NH3 .

– Hình 7.35 b : Chu trình màn biểu diễn trên đồ thị T – S

– Hình 7.35 c : Chu trình trình diễn trên đồ thị Logp – h .

a / Nguyên lý hoạt động giải trí :

Hơi môi chất sinh ra ở thiết bị bay hơi được máy nén hút về và nén lên áp suất cao vào bình ngưng tụ. Ở bình ngưng hơi môi chất thải nhiệt và ngưng tụ thành lỏng. Lỏng có áp suất cao đi qua van tiết lưu vào bình bay hơi. Tại bình bay hơi, lỏng môi chất sôi ở áp suất thấp và nhiệt độ thấp thu nhiệt của thiên nhiên và môi trường lạnh. Hơi được hút về máy nén, như vậy vòng tuần hoàn của môi chất được khép kín .

2. Sự đổi khác trạng thái môi chất trong quy trình :

1 ’ – 1 : Quá nhiệt hơi hút .

1 – 2 : Nén đoạn nhiệt từ áp suất thấp po lên áp suất cao Pk, và S1 = S2 .

2 – 2 ‘ : Làm mát đẳng áp hơi môi chất từ trạng thái qúa nhiệt xuống trạng thái bão hòa .

2 ‘ – 3 ‘ :: Ngưng tụ môi chất đẳng áp và đẳng nhiệt .

3 ‘ – 3 : Quá lạnh môi chất lỏng đẳng áp .

3 – 4 : Quá trình tiết lưu đẳng antapi ở van tiết lưu h3 = h4 .

4 – 1 ‘ : Quá trình bay hơi đẳng áp và đẳng nhiệt po = const, t0 = const .

3. Chu trình hai cấp nén, bình trung gian có ống xoắn : ( hình 7.36 )

Hình 7.36. Chu trình hai cấp nén bình trung gian có ống xoắn

bh – Bình bay hơi ; NHA – Máy nén hạ áp ; NCA – Máy nén cao áp

NT – Bình ngưng tụ ; TL1, TL2 – Van tiết lưu 1 và 2 ; BTG – Bình trung gian

4. Nguyên lý hoạt động giải trí :

Hơi môi chất lạnh hình thành ở bình bay hơi ( bh ) được máy nén hạ áp ( NHA ) hút vào và nén từ trạng thái 1 có áp suất po và nhiệt độ t0 lên trạng thái 2 có áp suất trung gian Ptg và nhiệt độ t2, sau đó vào bình trung gian BTG, hơi được làm mát xuống trạng thái bão hoà ( làm mát trọn vẹn ). Hơi ở trạng thái 3 được máy nén cao áp NCA hút và nén lên trạng thái 4 có áp suất ngưng tụ pk và nhiệt độ cao t4, rồi được đẩy vào thiết bị ngưng tụ, tại đây hơi thải nhiệt và ngưng tụ thành lỏng cao áp, một phần lỏng đi qua van tiết lưu VTL1 vào bình trung gian nhằm mục đích làm mát hơi nóng ở trạng thái 2 xuống trạng thái hơi bão hòa 3, còn phần lỏng chính được làm quá lạnh trong ống xoắn của bình trung gian và sau đó qua van tiết lưu VTL 2 vào bình bay hơi. Tại đây lớp môi chất bay hơi thu nhiệt của thiên nhiên và môi trường. Hơi hình thành được máy nén hạ áp hút về. Như vậy vòng tuần hoàn của môi chất lạnh đã khép kín .

b. Các quy trình của quy trình :

1 ‘ – 1 : Quá trình hơi hút .

1 – 2 : Nén đoạn nhiệt cấp hạ áp từ po lên ptg .

2 – 3 : Làm mát hơi quá nhiệt hạ áp xuống đường hơi bão hoà x = 1

3 – 4 : Nén đoạn nhiệt cấp cao áp từ ptg lên pk

4 – 5 : Làm mát ngưng tụ và quá lạnh lỏng trong bình ngưng

5 – 7 : Tiết lưu từ áp suất pk vào bình trung gian

5 – 6 : Quá lạnh lỏng đẳng áp trong bình trung gian

6 – 10 : Tiết lưu từ áp suất Pk xuống po .

10 – 1 ‘ : Bay hơi thu nhiệt của môi trường tự nhiên lạnh .

5.1.2 Thiết bị trao đổi nhiệt của hệ thống lạnh:

1 / Nhiệm vụ :

Thiết bị trao đổi nhiệt của máy lạnh theo công dụng hoàn toàn có thể chia ra làm hai nhóm : thiết bị chính và thiết bị phụ

Nhiệm vụ hầu hết của thiết bị trao đổi nhiệt là truyền nhiệt từ một chất này cho một chất khác trải qua mặt phẳng ngăn cách hoặc bằng cách tiếp xúc trực tiếp .

Các loại bình ngưng và dàn bay hơi là những thiết bị trao đổi nhiệt bắt buộc phải có trong máy lạnh, nên chúng là những thiết bị chính

2 / Thiết bị ngưng tụ

a ) đặc thù :

Thiết bị ngưng tụ là thiết bị để biến hơi môi chất lạnh có áp suất và nhiệt độ cao sau quy trình nén thành trạng thái lỏng. Hơi đi vào thiết bị là hơi quá nhiệt cho nên vì thế thứ nhất nó phải được làm lạnh đến nhiệt độ bảo hòa, rồi đến quy trình ngưng tụ, ở đầu cuối là bị quá lạnh vài độ trước khi ra khỏi bình ngưng .

b ) Yêu cầu so với thiết bị :

Nhanh chóng tách tác nhân lạnh đã ngưng tụ ra khỏi mặt phẳng truyền nhiệt .

Tách không khí và những loại khí không ngưng tốt .

Tách dầu ra khỏi bình ngưng NH3 Làm sạch cáu bẩn về phía nước giải nhiệt hoặc không khí giải nhiệt như bùn đất, canxi, bụi, sét rỉ …

c ) Phân loại thiết bị ngưng tụ :

Dựa vào thiên nhiên và môi trường giữ nhiệt mà phân thành

– Thiết bị ngưng tụ làm mát bằng nước ( giải nhiệt bằng nước ) .

– Thiết bị ngưng tụ làm mát bằng không khí ( giải nhiệt bằng không khí )

– Thiết bị ngưng tụ kiểu tích hợp ( giải nhiệt bằng nước và không khí

Trong những mạng lưới hệ thống lạnh trung bình và lớn thường sử dụng thiết bị ngưng tụ làm mát bằng nước hoặc kiểu tích hợp .

Nước làm mát hoàn toàn có thể sử dụng một lần hoặc tuần hoàn

3 / Thiết bị bay hơi :

a. đặc thù :

Thiết bị bay hơi là thiết bị trao đổi nhiệt mà tại đó lỏng tác nhân sau khi qua van tiết lưu sẽ triển khai quy trình bay hơi để thu nhiệt của thiên nhiên và môi trường cần làm lạnh. Môi trường hoàn toàn có thể là không khí hoặc lỏng

b. Phân loại thiết bị bay hơi :

– Dựa vào đặc thù của môi truờng làm lạnh :

+ Thiết bị bay hơi làm lạnh chất tải lạnh lỏng ( nước, dung dịch nước muối, dung dịch rượu .. )

+ Thiết bị bay hơi làm lạnh không kh. Trong loại này thường chia thành hai nhóm : dàn lạnh đông không khí đối lưu tự nhiên ( dàn lạnh tĩnh ) và dàn lạnh không khí đối lưu cưỡng bức ( dàn lạnh quạt ) .

– Dựa theo mức độ choán chổ của môi chất lạnh lỏng trong thiết bị : + Thiết bị bay hơi kiểu ngập mỗi chất lạnh lỏng bao trùm hàng loạt mặt phẳng trao đổi nhiệt ( thường là loại cấp lỏng từ dưới lên )

+ Thiết bị bay hơi kiểu không ngập : mỗi chất lạnh lỏng không bao trùm hàng loạt mặt phẳng trao đổi nhiệt. Một phần mặt phẳng trao đổi nhiệt dùng để quá nhiệt hơi hút về máy nén ( thường là loại cấp lỏng từ trên từ dưới xuống lên )

5.2. Thiết bị ngưng tụ

5.2.1. Thiết bị ngưng tụ làm mát bằng nước:

1 / Thiết bị ngưng tụ kiểu ống vỏ nằm ngang NH3 đây là loại thiết bị ngưng tụ được sử dụng phổ cập lúc bấy giờ cho những mạng lưới hệ thống lạnh năng xuất vừa và lớn

a ) Cấu tạo : ( hình 7.37 )

1 – Van an toàn 6 – Xả không khí của nước

2 – đường cân đối 7 – đường nước ra

3 – Cửa NH3 vào 8 – đường nước vào

4 – Áp kế 9 – Xã nước

5 – Van xã khí không ngưng 10 – Cửa lỏng NH3 ra

b ) Nguyên tắc thao tác :

Hơi môi chất sau khi nén cao áp được đưa vào phần trên của bình ngưng qua đường ống ( 3 ) vào đầy khoảng trống những ống tỏa nhiệt cho nước làm mát trong ống và ngưng tụ lại. Môi chất lỏng ngưng tụ lại được khống chế ở chiều cao cột lỏng khoảng chừng 15 ÷ 20 % đường kính trong thiết bị. Lỏng được lấy ra ở dưới ở dưới bình ngưng ( 10 ) đi vào bình chứa hoặc trạm tiết lưu .

Bình ngưng có nắp 2 đầu, những ống nước ra và vào ( 7 và 8 ) được hàn vào nắp trong nắp có những tấm chắn để tạo số hành trình dài thiết yếu cho nước chảy .

Ống trong bình ngưng NH3 là ống thép dạng thẳng hoặc dạng chữ U ( khi đó bình chỉ có 1 nắp ), sử dụng ống thép tròn không có cánh vì thông số tỏa nhiệt phía trong ống và thông số tỏa nhiệt khi ngưng của NH3 gần bằng nhau. Các ống thép có Φ 25×3 mm

* Ưu điểm :

– Thiết bị gọn nhẹ, chắc như đinh

– Hệ số truyền nhiệt cao ( k = 800 + 1000 w / mét vuông 0 k )

– Ít tốn sắt kẽm kim loại, ít tốn diện tích quy hoạnh lắp ráp

2 / Thiết bị ngưng tụ kiểu ống vỏ nằm ngang freon

a ) Cấu tạo ( hình7. 38 )

Hình 7.38. Thiết bị ngưng tự kiểu ống vỏ nằm ngang

1 – Vỏ thiết bị 5 – Bầu gom lỏng

2 – Mặt sàng 6 – Van xã

3 – Nắp 7 – Van an toàn

4 – Ống trao đổi nhiệt

b ) Nguyên tắc :

Thiết bị ngưng tụ freon khác so với bình ngưng ống vỏ NH3 như sau :

– Ống truyền nhiệt hoàn toàn có thể bằng thép hoặc bằng đồng

– Ống được tạo cánh về phía tác nhân lạnh vì hệ số toả nhiệt khi ngưng cuả freon nhỏ hơn hệ số tỏa nhiệt của nước khá nhiều .

– Do dầu hòa tan của mỗi chất nên không có bầu gom dầu và van xã dầu

Sưu tầm và biên soạn bởi: Valve Men Team./.

Xem lại : Thiết bị thực phẩm – Các máy để rửa vỏ hộp mẫu sản phẩm lỏng

Source: https://dichvusuachua24h.com

Category : Gia Dụng